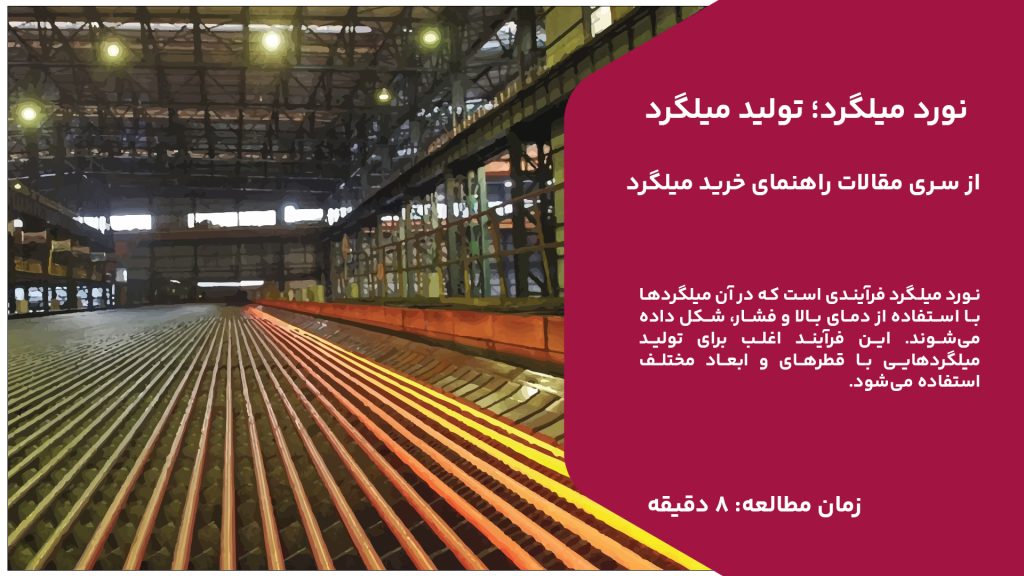

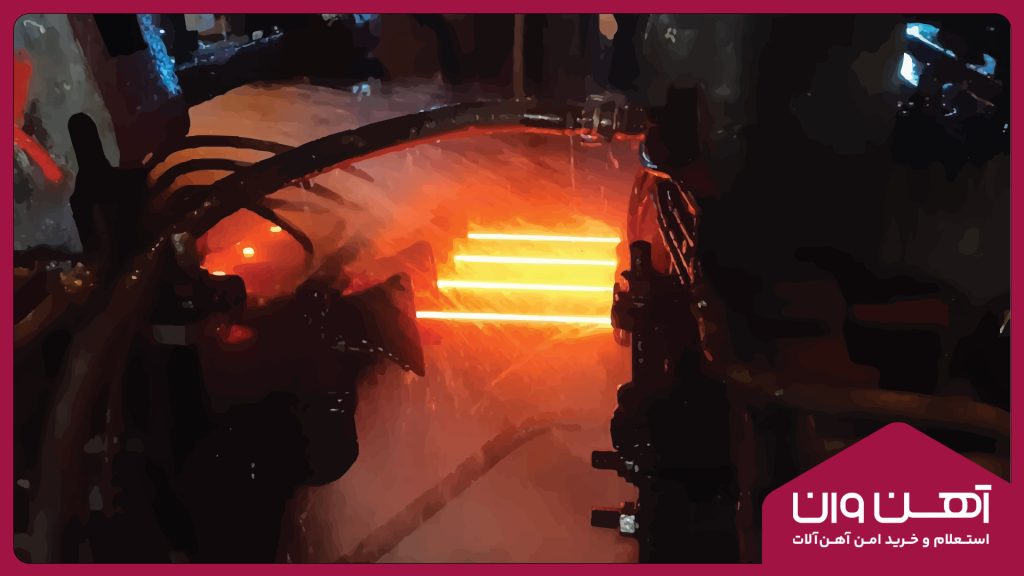

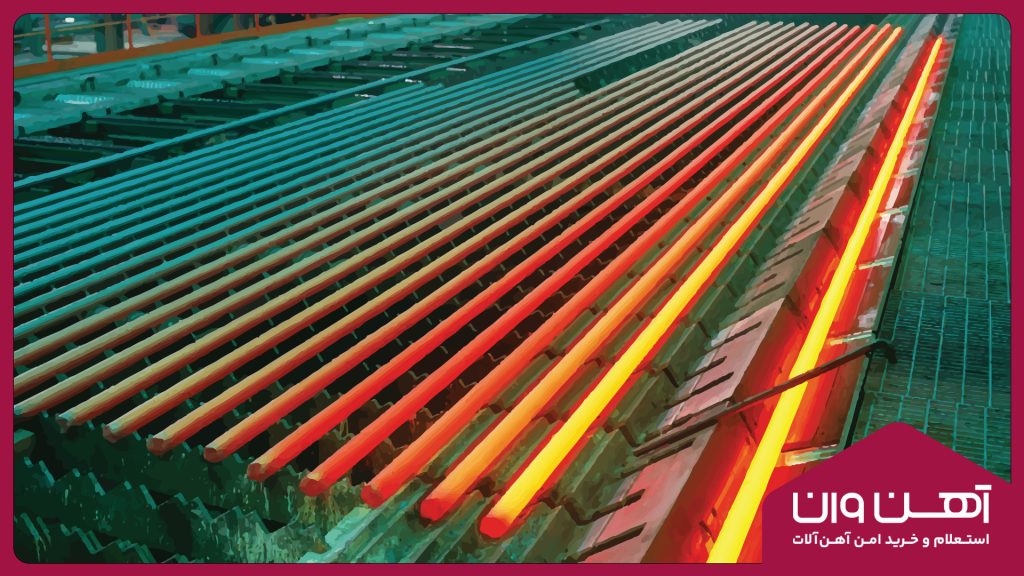

نورد میلگرد فرآیندی است که طی آن فولاد خام به شکل میلههای فولادی (میلگرد) تبدیل میشود. این فرآیند شامل گرم کردن شمشهای فولادی در دمای بسیار بالا (حدود 1100 درجه سانتیگراد) و عبور دادن آنها از میان مجموعهای از غلتکهای سنگین است. این غلتکها با اعمال فشار و تغییر شکل تدریجی، فولاد را به قطر و طول مشخصی تبدیل میکنند.

فرآیند نورد میلگرد به دو روش گرم و سرد انجام میشود. در نورد گرم، فولاد تا دمای بالا حرارت داده میشود تا نرم شود و سپس از غلتکها عبور میکند. این روش باعث بهبود خواص مکانیکی و کاهش تنشهای داخلی فولاد میشود. در نورد سرد، فولاد در دمای اتاق از غلتکها عبور داده میشود، که منجر به افزایش استحکام و سختی میلگرد میشود.

میلگردهای تولید شده از این فرآیند در صنعت ساختمان برای تقویت سازههای بتنی مورد استفاده قرار میگیرند، زیرا میلگردها باعث افزایش مقاومت کششی بتن میشوند و دوام سازهها را بهبود میبخشند. آهن وان در این مقاله به شما کمک میکند تا با روش تولید میلگرد به روش نورد گرم یا نورد سرد آشنا شوید، چراکه اطلاع از روش تولید در زمان خرید میلگرد اهمیت قابل توجهی دارد.

فهرست محتوا

انواع نورد میلگرد

انواع نورد میلگرد ممکن است شامل:

انواع نورد میلگرد

نورد گرم

- فرآیند: فولاد تا دمای بالا حرارت داده میشود تا نرم شود و سپس از غلتکها عبور میکند.

- مزایا: بهبود خواص مکانیکی و کاهش تنشهای داخلی فولاد.

- معایب: نیاز به مصرف بالای انرژی و تجهیزات مقاوم به دماهای بالا.

نورد سرد

- فرآیند: فولاد در دمای اتاق از غلتکها عبور داده میشود.

- مزایا: افزایش استحکام و سختی میلگرد، دقت ابعادی بالا.

- معایب: کاهش انعطافپذیری و نیاز به فرآیندهای ثانویه برای رسیدن به خواص مطلوب.

نورد مستقیم

- فرآیند: میلگردها مستقیماً از قالب به شکل نهایی خود فشرده میشوند.

- مزایا: تولید سریعتر و کاهش هزینههای تولید.

- معایب: محدودیت در تغییر شکل و اندازه میلگرد.

نورد انبساطی

- فرآیند: گرم کردن میلگردها تا به دماهای بالا و سپس کشیدن آنها به طول مورد نظر.

- مزایا: افزایش طول میلگرد و کاهش قطر آن.

- معایب: نیاز به کنترل دقیق دما و کشش برای جلوگیری از ترکخوردگی.

همچنین، نوع مواد مورد استفاده، اندازه و شکل نهایی محصول و هدف تولید نیز بر انتخاب نوع نورد میلگرد تأثیر میگذارد.

مراحل نورد میلگرد

مراحل نورد میلگرد به طور کلی شامل چندین مرحله میشود:

آمادهسازی مواد اولیه

- مواد: بیلتها، بلومها و بلوکهای فولادی.

- فرآیند: ذوب و شکلدهی اولیه به مواد.

نورد اولیه

- فرآیند: شکلدهی اولیه میلگرد به ابعاد و خواص مکانیکی مورد نیاز.

نورد نهایی

- فرآیند: بهبود خواص مکانیکی و ابعاد نهایی محصول.

برش و تمیزکاری

- فرآیند: برش میلگردها به طول مورد نظر و حذف زنگ و آلودگیهای سطحی.

بستهبندی و حمل و نقل

- فرآیند: بستهبندی میلگردها و آمادهسازی برای حمل و نقل به مقصد نهایی.

هر یک از این مراحل نیازمند تجهیزات و فرآیندهای خاصی هستند و به صورت متوالی انجام میشوند تا محصول نهایی به دست آید.

اهمیت نورد میلگرد

نورد میلگرد اهمیت بسیاری در صنایع مختلف دارد به خاطر:

- تولید مواد اولیه برای صنایع ساختمانی: میلگردهای نورده شده برای ساخت سازهها، پلها، خودروها، ماشینآلات و ساختمانها استفاده میشوند. بنابراین، نورد میلگرد به عنوان یکی از مهمترین فرآیندهای تولید مواد ساختمانی بسیار حیاتی است.

- تأمین نیازهای صنایع تبدیلی: میلگردهای نورده شده برای تولید قطعات و قطعات فولادی مورد استفاده در صنایع تولیدی و تبدیلی مورد استفاده قرار میگیرند.

- ایجاد اشتغال: صنایع نورد میلگرد به دلیل نیاز به نیروی انسانی بسیار زیاد، ایجاد اشتغال و کمک به رشد اقتصادی مناطق و کشورها را تسهیل میکنند.

- کاهش هدر رفت مواد: با استفاده از فرآیند نورد میلگرد، از مواد اولیه مانند بلومها یا بیلتها به طور بهینهتر استفاده میشود، که منجر به کاهش هدر رفت مواد و بهبود کارایی تولید میشود.

- تولید مواد با خواص مکانیکی مطلوب: انجام فرآیند نورد به افزایش خواص مکانیکی و تغییر شکل مواد میانجامد که میتواند برای مصارف خاص مورد نیاز باشد.

تولید مواد اولیه برای صنایع ساختمانی

- کاربرد: تقویت سازههای بتنی، ساخت پلها، ساختمانها و دیگر سازههای صنعتی.

تأمین نیازهای صنایع تبدیلی

- کاربرد: تولید قطعات فولادی مورد استفاده در ماشینآلات و تجهیزات صنعتی.

ایجاد اشتغال

- مزایا: اشتغالزایی و کمک به رشد اقتصادی مناطق و کشورها.

کاهش هدر رفت مواد

- مزایا: استفاده بهینه از مواد اولیه و افزایش کارایی تولید.

تولید مواد با خواص مکانیکی مطلوب

- مزایا: بهبود خواص مکانیکی میلگردها برای مصارف خاص.

از این رو، نورد میلگرد به عنوان یکی از فرآیندهای اساسی و حیاتی در صنایع مختلف به شمار میرود.

تفاوت نورد سرد و گرم میلگرد

تفاوت نورد سرد و گرم میلگرد

دما

- نورد سرد: در دماهای کمتر از نقطه ذوب.

- نورد گرم: در دماهای بالاتر از نقطه ذوب.

خواص مکانیکی

- نورد سرد: خواص مکانیکی بهتر و سطحی با کیفیتتر.

- نورد گرم: قابلیت شکلدهی بیشتر و تولید شکلهای پیچیدهتر.

شکلدهی

- نورد سرد: تولید محصولات با ابعاد دقیق و شکلهای سادهتر.

- نورد گرم: تولید محصولات با ابعاد بزرگتر و شکلهای پیچیدهتر.

تغییر شکل

- نورد سرد: تغییر شکل دشوارتر.

- نورد گرم: تغییر شکل آسانتر.

نکات مهم در زمان نورد میلگرد

کنترل دما

- اهمیت: دمای میلگرد باید به طور دقیق کنترل شود.

کنترل فشار

- اهمیت: فشار باید به گونهای تنظیم شود که میلگرد به شکل دقیق فشرده شود.

توزیع دما

- اهمیت: توزیع یکنواخت دما در سراسر میلگرد.

کنترل ابعاد

- اهمیت: کنترل دقیق ابعاد میلگرد در طول فرآیند نورد.

کیفیت سطح

- اهمیت: اطمینان از کیفیت سطح میلگرد.

بهرهوری انرژی

- اهمیت: کاهش مصرف انرژی و بهینهسازی فرآیند

شاید برای شما جالب باشد: خرید هاش

نکات مهم در زمان نورد میلگرد

در حین نورد میلگرد، برخی از نکات مهم شامل موارد زیر میشوند:

- کنترل دما: دمای میلگرد در طول فرآیند نورد بسیار مهم است. دما باید به طور دقیق کنترل شود تا مطمئن شوید که میلگرد به دمای مطلوب رسیده است برای شکل دادن به خواص مکانیکی مورد نیاز.

- کنترل فشار: فشار استفاده شده در حین نورد نیز بسیار مهم است. این فشار باید به گونهای تنظیم شود که میلگرد به شکل دقیق و با خواص مطلوب فشرده شود.

- توزیع دما: اطمینان از توزیع یکنواخت دما در سراسر میلگرد بسیار مهم است تا جلوگیری از تشکیل نقاط ضعیف یا نقاط گرمتر یا سردتر در محصول نهایی باشد.

- کنترل ابعاد: کنترل ابعاد میلگرد در طول فرآیند نورد بسیار مهم است. این ابعاد باید با دقت بسیار بالا کنترل شوند تا محصول نهایی به ابعاد مورد نظر برسد.

- کیفیت سطح: اطمینان از کیفیت سطح میلگرد، از جمله خالیها، زنگزدگی، یا خراشها، نیز بسیار مهم است، زیرا این موارد میتوانند به کاهش خواص مکانیکی و کیفیت نهایی محصول منجر شوند.

- بهرهوری انرژی: بهرهوری انرژی نیز باید در طول فرآیند نورد مورد توجه قرار گیرد تا مصرف انرژی به حداقل رسد و فرآیند بهینه شود.

این نکات برای بهبود کیفیت و کارایی فرآیند نورد میلگرد بسیار حیاتی هستند.

کارگاههای نورد میلگرد

در زیر به معرفی انواع ویژه کارگاههای نورد محصولات فولادی میپردازیم:

کارگاه نورد ۳۰۰

این کارگاه از نوع نورد سبک و مداوم بوده و ظرفیت تولید آن 700 هزار تن در سال است. تولیدات این کارگاه شامل انواع میلگردهای ساختمانی، از جمله ساده و آجدار با قطرهای 10 تا 32 میلیمتر و نبشیهای بال مساوی با نمرههای 4، 5 و 6 است.

کارگاه نورد ۳۵۰

این کارگاه نیز از نوع نورد سبک و مداوم بوده و ظرفیت تولید آن 330 هزار تن در سال است. تولیدات این کارگاه شامل یک خط مستقیم برای میلگردهای ساده و آجدار و یک خط سیم است. محصولات این کارگاه شامل میلگردهای ساده و آجدار با قطرهای 16 تا 28 میلیمتر و همچنین مفتولهای کلاف با قطر 5.5 تا 16 میلیمتر و میلگردهای آجدار 8 و 10 میلیمتر است.

کارگاه نورد ۵۰۰

این کارگاه از نوع نورد متوسط و مداوم با ظرفیت تولید 700 هزار تن در سال بوده و اصلیترین محصولات آن شامل تیرآهنها با قطرهای 12 تا 18، نبشیهای بال مساوی 8 تا 10، ناودانیهای 14 تا 16 بال موازی و شیبدار، و میلگردهای با قطرهای 45، 50 و 56 میلیمتر است. قیمت میلگردهای تولیدی در این کارگاه به دلیل اندازه و نوع نورد، بیشتر است.

کارگاه نورد ۶۵۰

این کارگاه از نوع نورد سنگین و غیر مداوم بوده و دارای دو خط نورد تیرآهن و چهارگوش با ظرفیت تولید 750 هزار تن در سال است. محصولات این کارگاه شامل تیرآهن با قطرهای 16 تا 30 و چهارگوشهای 100*100 و 125*125 میلیمتر و ریل U33 راهآهن است.

کارگاههای نورد میلگرد

کارگاه نورد 300

- ظرفیت: 700 هزار تن در سال.

- محصولات: میلگردهای ساده و آجدار، نبشیهای بال مساوی.

کارگاه نورد 350

- ظرفیت: 330 هزار تن در سال.

- محصولات: میلگردهای ساده و آجدار، مفتولهای کلاف.

کارگاه نورد 500

- ظرفیت: 700 هزار تن در سال.

- محصولات: تیرآهنها، نبشیهای بال مساوی، ناودانیها.

کارگاه نورد 650

- ظرفیت: 750 هزار تن در سال.

- محصولات: تیرآهنها، چهارگوشهای فولادی، ریل راهآهن.

گرم شدن بیش از حد بیلت در نورد میلگرد

گرم شدن بیش از حد بیلت در فرآیند نورد میلگرد میتواند منجر به مشکلاتی مانند کاهش کیفیت محصول نهایی، افزایش هدررفت مواد و افزایش هزینههای تولید شود. بیلتها باید در دمای مشخصی نورده شوند تا به شکل و ابعاد مورد نیاز برسند. اگر دمای بیلت بیش از حد بالا باشد، ممکن است باعث کاهش خواص مکانیکی و تغییر شکل نامطلوب میلگرد شود. علاوه بر این، گرم شدن بیش از حد بیلت میتواند منجر به افزایش مصرف انرژی و کاهش بهرهوری فرآیند شود. برای جلوگیری از این مشکل، کنترل دقیق دما و فشار در طول فرآیند نورد بسیار حیاتی است.

- مشکلات: کاهش کیفیت محصول نهایی، افزایش هدررفت مواد، افزایش هزینههای تولید.

- راهحلها: کنترل دقیق دما و فشار در طول فرآیند.

پدیده سوختگی در فرآیند نورد میلگرد

پدیده سوختگی در فرآیند نورد میلگرد به وقوع میپیوندد و ممکن است به مشکلاتی منجر شود. این پدیده زمانی رخ میدهد که سطح بیلت به دمای بسیار بالا (معمولاً بالای نقطه ذوب فولاد) میرسد و با هوا یا اجزای دیگری در محیط تماس دارد. این موضوع میتواند به تخریب سطح بیلت و ایجاد خراشها، زنگزدگی و حتی تغییرات شیمیایی در فولاد منجر شود.

برای جلوگیری از پدیده سوختگی، اقداماتی مانند استفاده از گازهای محافظ و یا پوششهای حفاظتی بر روی سطح بیلت، کنترل دمای مناسب و کنترل دقیق فشار در طول فرآیند نورد انجام میشود. همچنین، استفاده از مواد ضدسوختگی و بهبود شرایط محیطی نیز میتواند به کاهش این مشکل کمک کند.

- مشکلات: تخریب سطح بیلت، ایجاد خراشها و زنگزدگی.

- راهحلها: استفاده از گازهای محافظ، پوششهای حفاظتی، کنترل دمای مناسب.

تاثیر دمای غیریکنواخت و اکسیداسیون بر نورد میلگرد

تاثیر دمای غیر یکنواخت و اکسیداسیون بر فرآیند نورد میلگرد میتواند به چندین شکل مشهود باشد:

۱. کاهش کیفیت سطحی: دمای غیر یکنواخت و اکسیداسیون میتواند منجر به تشکیل لایههای اکسیدی یا زنگزدگی بر روی سطح بیلت شود که در نتیجه میتواند به کاهش کیفیت سطحی محصول نهایی منجر شود.

۲. کاهش خواص مکانیکی: دمای غیر یکنواخت میتواند باعث تغییر شکل نامناسب و نامطلوب میلگرد شود که در نتیجه به کاهش خواص مکانیکی محصول نهایی منجر میشود.

۳. افزایش هدررفت مواد: در صورت وجود دمای غیر یکنواخت، ممکن است بخشهایی از بیلت یا مواد فلزی به طور ناقص نورده شوند که منجر به افزایش هدررفت مواد و افزایش هزینههای تولید میشود.

۴. کاهش بهرهوری فرآیند: دمای غیر یکنواخت و اکسیداسیون میتواند باعث افزایش مصرف انرژی و کاهش بهرهوری فرآیند نورد میلگرد شود که میتواند به افزایش هزینههای تولید منجر شود.

به منظور جلوگیری از این مشکلات، اهمیت کنترل دما، فشار و شرایط محیطی در طول فرآیند نورد میلگرد بسیار بالاست. همچنین، استفاده از روشهای حفاظتی مانند استفاده از گازهای محافظ و پوششهای حفاظتی بر روی سطح بیلت میتواند به کاهش اثرات منفی دمای غیر یکنواخت و اکسیداسیون کمک کند.

- مشکلات: کاهش کیفیت سطحی، کاهش خواص مکانیکی، افزایش هدررفت مواد.

- راهحلها: کنترل دما، استفاده از گازهای محافظ، پوششهای حفاظتی.

کربن زدایی پدیدهی مضر در نورد میلگرد

کربن زدایی یک پدیده مضر در فرآیند نورد میلگرد است که میتواند به مشکلاتی مانند کاهش خواص مکانیکی و کیفیت محصول نهایی منجر شود. در این فرآیند، اکسیداسیون کربن در محیط حاوی هوا یا گازهای اکسیدانی مانند اکسیژن، باعث کاهش مقدار کربن در فولاد میشود. این کاهش کربن میتواند به کاهش سختی و مقاومت فولاد در برابر خستگی، کاهش قدرت جوشکاری و خواص مکانیکی دیگر منجر شود. به علاوه، این فرآیند میتواند به افزایش هزینههای تولید منجر شود زیرا فرآیند کربن زدایی نیاز به تجهیزات خاصی دارد که باعث افزایش هزینههای تولید میشود.

برای جلوگیری از کربن زدایی در فرآیند نورد میلگرد، از روشهایی مانند استفاده از گازهای محافظ، پوششهای حفاظتی بر روی سطح بیلت، کنترل دما و فشار به طور دقیق و استفاده از فرآیندهای مناسب برای حفظ کربن در فولاد میتوان استفاده کرد. این اقدامات میتواند به بهبود کیفیت و خواص محصول نهایی و کاهش هزینههای تولید کمک کند.

- مشکلات: کاهش خواص مکانیکی، افزایش هزینههای تولید.

- راهحلها: استفاده از گازهای محافظ، کنترل دقیق دما و فشار.

شاید برای شما جالب باشد: تیرآهن 14

جمع بندی آهن وان

نورد میلگرد به عنوان یکی از اصلیترین فرآیندهای در صنعت فولادسازی شناخته میشود. این فرآیند، با استفاده از دما و فشار، مواد فلزی را به شکل مورد نیاز شکل میدهد، از جمله موادی که برای ساخت سازهها، پلها، خودروها و ساختمانها استفاده میشوند. اهمیت نورد میلگرد در ایجاد اشتغال، تأمین نیازهای صنایع مختلف، کاهش هدررفت مواد و افزایش بهرهوری انرژی بسیار بالاست. این فرآیند از دوران باستان تا به امروز با توسعه فناوری و استفاده از روشهای پیشرفته، بهبود یافته است و به عنوان یکی از عناصر اساسی در صنایع فلزی و ساختمانی به حساب میآید.